Sofranel propose une large gamme de matériels de contrôle non destructif, n’hésitez pas à télécharger notre catalogue de produits pour les découvrir.

La soudure par points est une technique d’assemblage courante pour les tôles minces. Elle permet de créer des lignes de points pour rigidifier des assemblages. Cette technique est largement utilisée en carrosserie automobile ainsi que pour des pièces de structure, voire de liaison au sol. Le point de soudure est obtenu en pressant deux électrodes de part et d’autre de l’assemblage et en faisant passer un courant de haute intensité. L’échauffement provoqué par effet Joule provoque une fusion localisée du métal. Le maintien de la pression permet un « forgeage » du point soudé. La zone fondue au droit des électrodes s’appelle le « noyau ».

Si le procédé de soudage ne s’est pas effectué correctement, il est possible que les deux tôles ne soient pas réellement assemblées, ou bien que la taille du noyau ne soit pas suffisante pour que l’assemblage ait la résistance voulue. Ces défauts peuvent être détectés en partie par un contrôle visuel ainsi que par un test destructif d’arrachement. Malheureusement, ces tests d’arrachement ne peuvent être effectués à grande échelle et les nouveaux matériaux utilisés en carrosserie automobile (aciers à haute résistance) rendent ce test particulièrement dangereux. Le contrôle par ultrasons peut donner une information intéressante sur la solidité des points soudés, car non destructif, rapide et sans danger pour les opérateurs. Ce contrôle nécessite d’avoir un appareil adapté, des sondes bien particulières ainsi qu’une formation adéquate des opérateurs.

Le contrôle des soudures par points nécessite d’assurer le couplage acoustique entre le traducteur utilisé et le point de soudure qui a le plus souvent une forme incurvée concave de 3 à 6 mm de diamètre. Les traducteurs utilisés pour cette application ont le plus souvent une colonne d’eau captive avec une membrane souple pour s’adapter à l’indentation et pouvoir générer une suite d’échos de fond. Les fréquences nominales utilisées se situent entre 10 et 20 MHz. Quelques rares industriels utilisent des lignes à retard rigides coniques lorsque les points de soudure sont peu indentés. Dans le cas des colonnes d’eau captives, la membrane permet de s’adapter parfaitement à la forme du point de soudure.

Le diamètre du traducteur est normalement adapté au diamètre de noyau de soudure inspecté à quelques dixièmes de mm près. Celui-ci est donné par le constructeur en fonction des épaisseurs assemblées et de la pièce et de ses sollicitations. Par exemple, pour les éléments de carrosserie, le diamètre de noyau requis est en général de 4 mm. Pour des pièces liées à la sécurité, les diamètres requis sont plutôt de 6 mm.

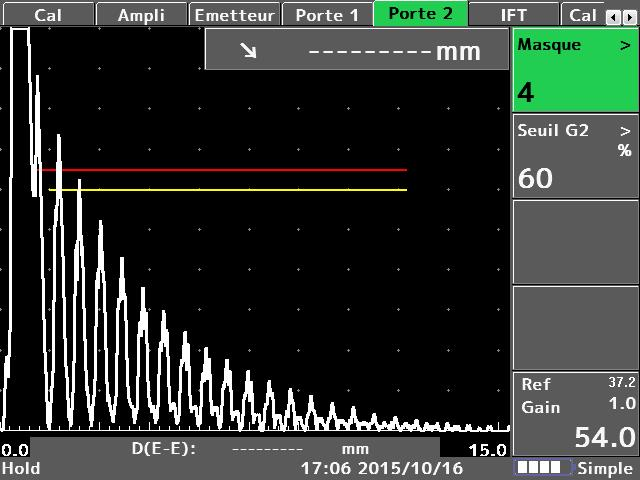

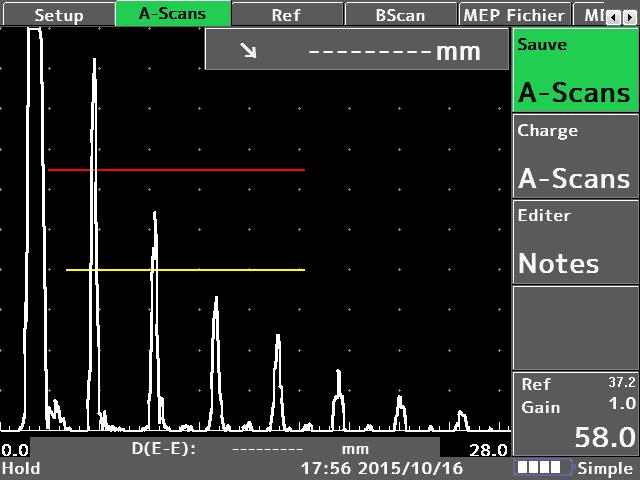

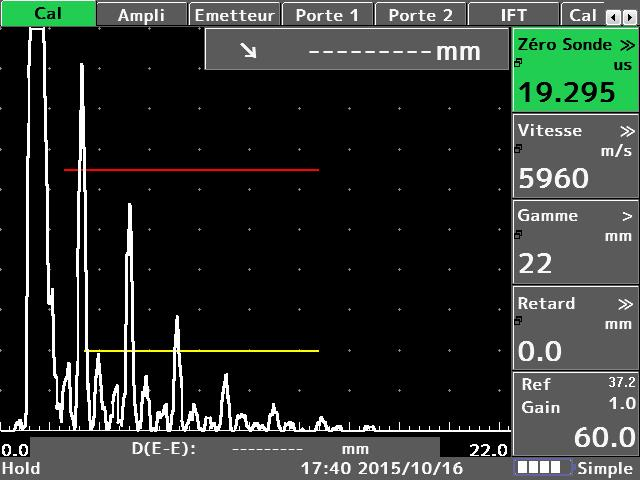

Pour effectuer ce contrôle, il est recommandé d’utiliser un appareil ultrasons D-70 de par sa bande passante (> 20 MHz). Plusieurs modes peuvent être utilisés en fonction des préférences opérateur : Le Mode Echo-to-Echo, dans lequel la porte 1 est réglée sur le premier écho de fond avec une largeur suffisante pour recouvrir le second écho de fond. La porte 2 sera automatiquement déclenchée et se placera toute seule sur le deuxième écho de fond. L’épaisseur globale au droit du point soudé est alors affichée et est un des éléments du diagnostic.

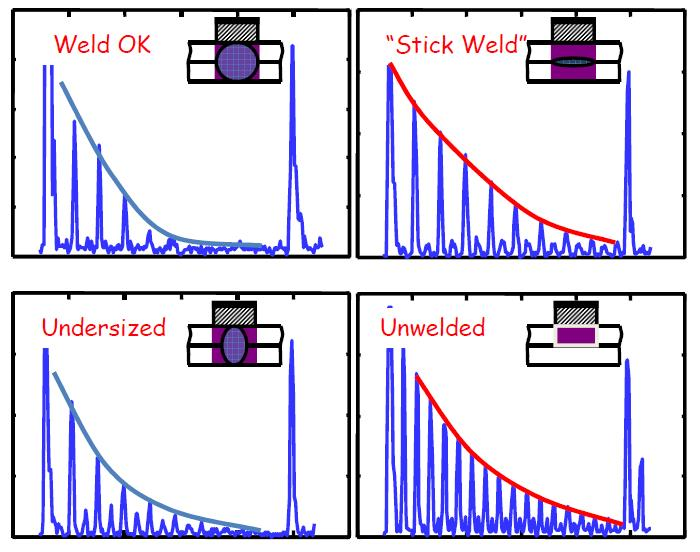

La courbe d’atténuation de la suite d’échos de fond est un autre élément, ainsi que la présence d’échos intermédiaires. Ceux-ci caractérisent le plus souvent un noyau plus petit que le diamètre du traducteur, voire l’absence totale de soudure si les amplitudes sont élevées. Les autres modes qui peuvent être utilisés sur le D-70 sont le mode G1-G2 (les deux portes sont alors totalement indépendantes) et le mode F-F qui permet la synchronisation en temps des deux portes et l’asservissement en amplitude. Le D-70 propose également une porte Interface de synchronisation (porte IFT) pour les opérateurs familiers de cette technique.

Le diagnostic est fait par l’opérateur. Celui-ci ne peut être fait correctement que si l’opérateur a été correctement formé et possède suffisamment d’entraînement. Il existe des systèmes automatiques sur le marché mais ceux-ci sont souvent onéreux et ne donnent pas toujours des résultats fiables dans la vie réelle d’un atelier de production. RENAULT et PEUGEOT ont utilisés ces systèmes dans le passé et ont modifié leur stratégie de contrôle quelques années plus tard en revenant à des appareils standard pour deux raisons majeures : le coût d’investissement est deux à trois fois inférieur, mais surtout le coût de possession (pièces détachées, service après-vente, stocks d’accessoires et de pièces de rechange, prêt de matériel,…)

Le D-70 est complètement portable et peut être utilisé sur des parcs véhicules. Ses 4 touches personnalisables sont très appréciées des opérateurs ainsi que la personnalisation possible des menus.

Sofranel propose une large gamme de matériels de contrôle non destructif, n’hésitez pas à télécharger notre catalogue de produits pour les découvrir.